Reverse Engineering: Werkzeugkorrektur

Reverse Engineering: Werkzeugkorrektur

Im Laufe ihrer Herstellung bringen Werkzeuge einige Verbesserungen und Korrekturen hinter sich. Reverse Engineering kann hierbei aktiv dazu beitragen, solche Arbeitsschritte erheblich zu reduzieren. Für Sie als Unternehmen bedeutet dies einerseits die Einsparung von Kosten. Andererseits erhalten Sie durch eine frühere Markteinführung auch einen Wettbewerbsvorteil.

Sie interessieren sich für Reverse Engineering in der Werkzeugkorrektur? Dann sind Sie hier genau richtig. Das Team des Reverse Engineering Service gibt in diesem Beitrag Einblick in Ablauf und Vorteile.

Sie benötigen schnell Hilfe von Experten für Reverse Engineering? Treten Sie hier direkt mit den Ingenieuren der Mako GmbH in Kontakt.

Warum macht Reverse Engineering die Werkzeugkorrektur effektiver?

Wenn Kunststoffe kalt werden, entstehen in der Regel durch Schrumpfen und Schwund sogenannte Volumenkontraktionen. In der Produktion von Spritzformen zur Werkzeugproduktion müssen diese berücksichtigt werden. Nur auf diese Weise lassen sich Toleranzen bei der Entwicklung einhalten. Im Zuge seiner Herstellung durchläuft ein Werkzeug daher mehrere Phasen der Korrektur. Zum einen sind diese mit einem hohen Zeitaufwand verbunden. Zum anderen auch mit hohen Kosten.

Reverse Engineering ermöglicht es Ingenieuren und Konstrukteuren, bei dieser Werkzeugkorrektur effektiver zu sein. Grund hierfür ist das Wegfallen einiger Arbeitsschritte. Zum Beispiel entfällt die Spezifizierung von Ansatzpunkten für die spätere KMG-Messung Ihrer ersten Bauteile. Des Weiteren entfällt der händische Vergleich der erfassten Daten mit den jeweiligen Solldaten des CAD-Modells. Durch Reverse Engineering werden diese Schritte überflüssig.

Wo hilft die Mako GmbH bei der Werkzeugkorrektur?

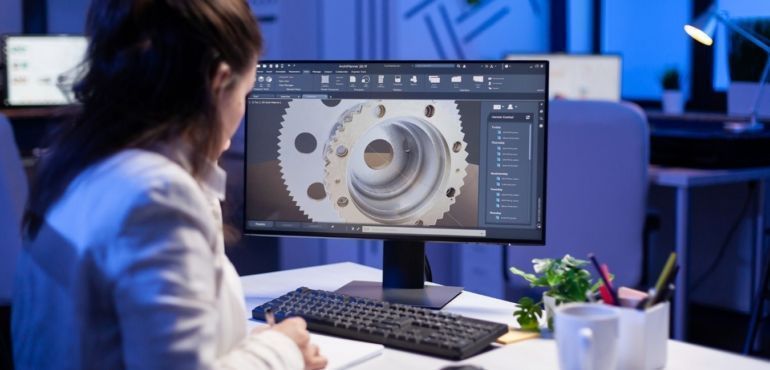

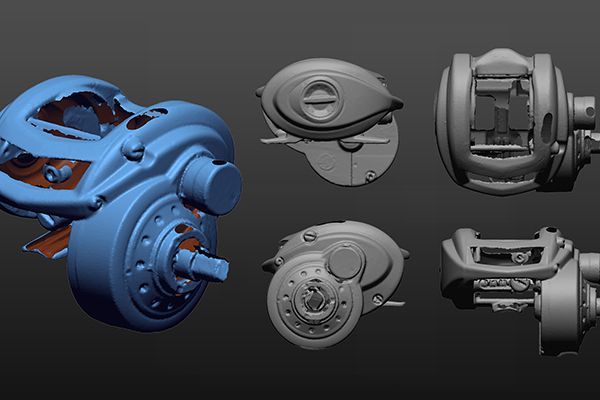

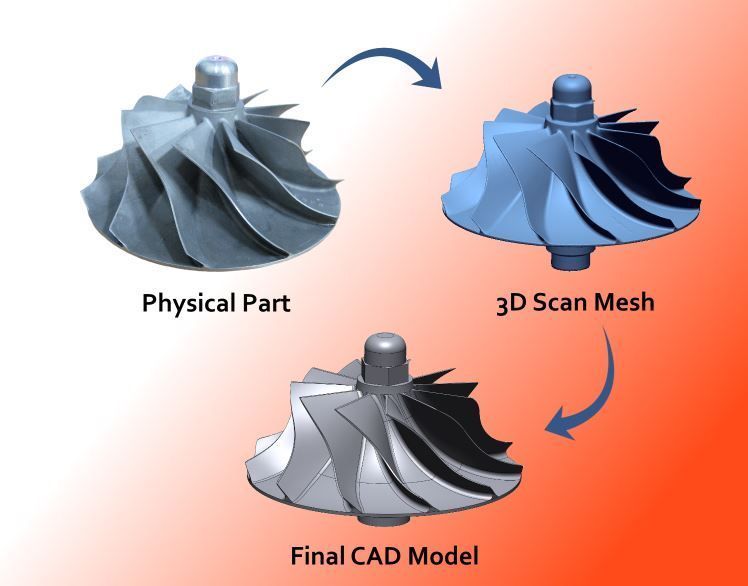

Die Experten der Mako GmbH mit Sitz in Deutschland sind Spezialisten auf dem Gebiet des Reverse Engineering. Wir beginnen zunächst damit, Ihre ersten Bauteile zu scannen. Wir verwenden hierfür in den meisten Fällen 3D-Scanner. Anschließend vergleichen wir die hierdurch generierten Daten auf Schwund, Abweichungen und Verzug. Wir sind nun in der Lage, die geschaffene Punktewolke zu optimieren. Durch Reverse Engineering wandeln wir diese von einem Polygonnetz in ein CAD-Volumenmodell um. Wir konvertieren also eine STL- in eine STEP-Datei.

Dieses CAD-Volumenmodell perfektionieren wir anschließend anhand der mit Ihnen vereinbarten Toleranzen. Die hierdurch gewonnenen Daten dienen Ihnen dann als Grundlage für Ihre Werkzeugkorrektur.

Sie möchten mehr hierüber erfahren? Kein Problem. Kontaktieren Sie uns noch heute! Wir freuen uns auf Ihre Nachricht.

Falls Sie mehr über uns oder Reverse Engineering erfahren möchten, schauen Sie gerne einmal in unserem Blog vorbei. Dort bieten wir Ihnen mit regelmäßig neuen Themen einen informativen Mehrwert.

There are no comments