Reverse Engineering für Teile-Reparatur

Reverse Engineering für Teile-Reparatur

Das Reverse Engineering hat sich mit der Zeit zu einem leistungsstarken Werkzeug im elektronischen Reparaturprozess entwickelt. Der Reverse Engineering Service nimmt dies als Anlass, sich diesem Thema ausgiebig zu widmen. Im Folgenden erklären Ihnen die Ingenieure der Mako GmbH, wie Branchenspezialisten Reverse Engineering bei der Reparatur einsetzen. Denn möglich ist dies für die verschiedensten Werkzeuge, Geräte und Ersatzteile.

Reverse Engineering für Teile-Reparatur: auftretende Probleme

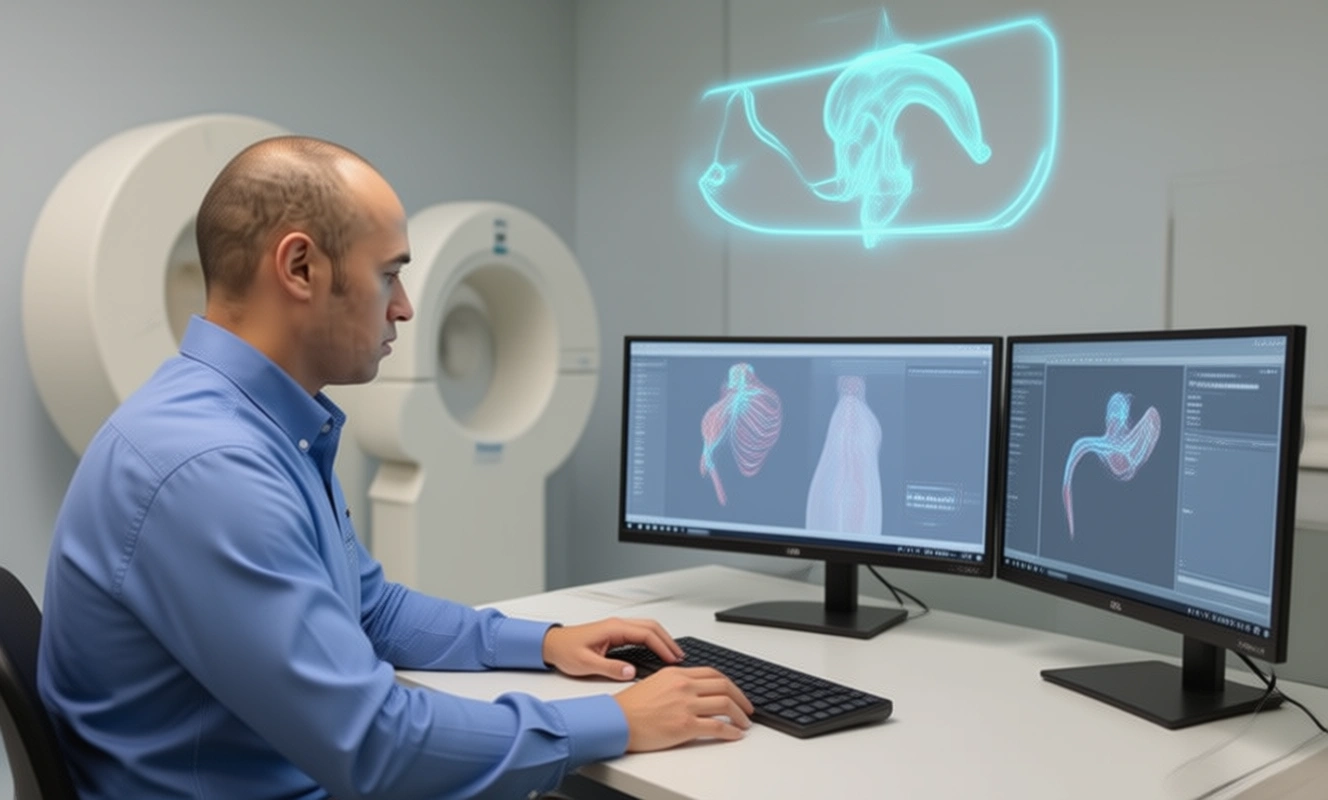

Beschädigte oder defekte Teile sind häufig teuer zu ersetzen. Mitunter auch gar nicht mehr verfügbar. Die Reparatur und Wartung von Geräten kann mit der Wartung eines Kraftfahrzeugs verglichen werden. Dieser Vergleich sollte für viele leicht verständlich sein. In der Praxis reden wir von einfachen Produkten für komplexe Gegenstände wie beispielsweise chirurgische Instrumente und Diagnosegeräte.

Angenommen, Sie besitzen ein Auto. Würden Sie es fahren, bis der Kraftstoff ausgeht oder ein Reifen kaputt geht? Und sich anschließend einfach ein neues Auto kaufen? Natürlich nicht. Sie müssen Ihre Produkte, Vermögenswerte und Geräte regelmäßig warten und reparieren. An dieser Stelle kommt Reverse Engineering ins Spiel.

Wie hilft Reverse Engineering bei der Reparatur?

Die Definition von Reverse Engineering lautet:

„Systematische Bewertung eines Produkts zum Zweck der Replikation. Dies beinhaltet die Konstruktion eines neuen Teils, die Kopie eines vorhandenen Teils, die Wiederherstellung eines beschädigten oder defekten Teils, die Verbesserung der Modellgenauigkeit und die Überprüfung eines numerischen Modells. Zu den Vorteilen der Technik gehören sofortiges Feedback, Datenreduktion und direkte Erzeugung von Geometrie sowie eine höhere Präzision des Endprodukts. Dieser Prozess zeigt einige Verwendungsmöglichkeiten auf und profitiert von der Verwendung der RE-Methoden und -Techniken im Produktionsprozess, insbesondere in dem Fall, dass Teile ohne 3D-CAD-Unterstützung vorhanden sind.“

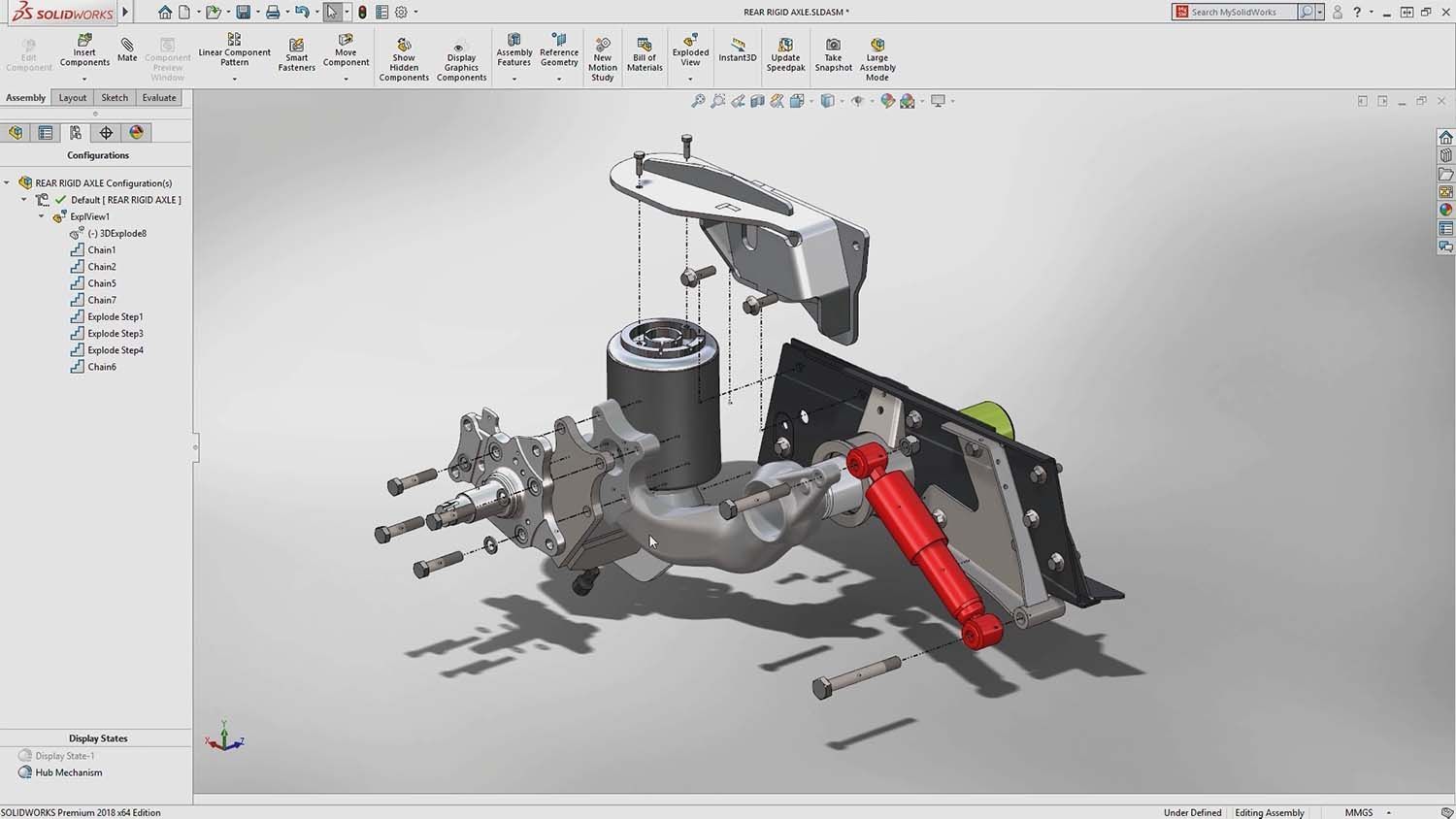

Hieran lässt sich erkennen, dass das schrittweise Abrufen von CAD-Daten aus drei verschiedenen beschädigten Teilen zur Reproduktion oder Erstellung eines neuen Entwurfs für einige Wiederherstellungen keine technischen Zeichnungen erhalten hat. Als diese Teile wiederhergestellt wurden, traten einige Probleme auf. Diese wurden unter Bezugnahme auf einige praktische Ansätze gelöst.

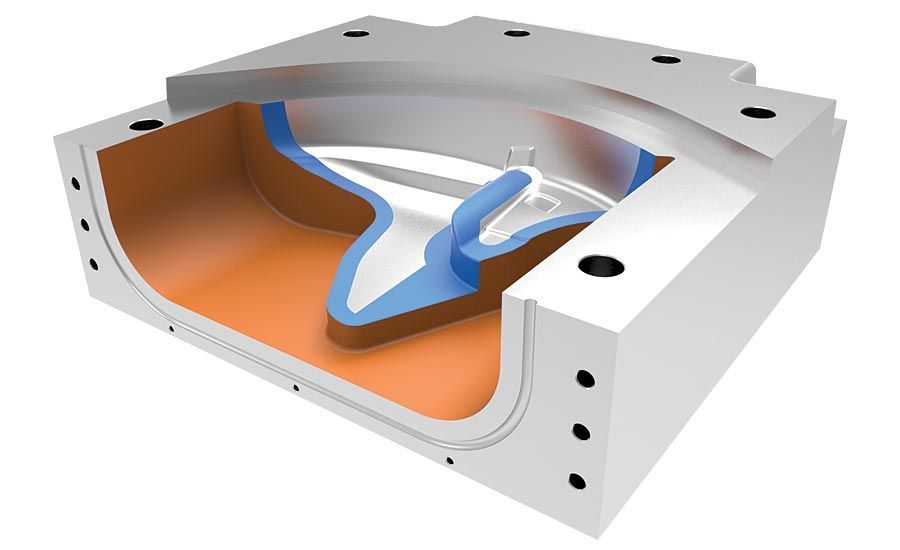

Die Herstellung von Kontinuität über Kurven- und Oberflächenbereiche hinweg ist ein wichtiges Konzept bei der Freiform-Oberflächenmodellierung. Die CAD-Modelle wurden wiederhergestellt. Und unter Berücksichtigung der parametrischen sowie geometrischen Kontinuität rekonstruiert. Zur Analyse der Oberflächenkontinuität wurde die Isophot-Methode angewendet.

Die Daten-Digitalisierungs-Methode

Zunächst werden CAD-Modelle aus beschädigten oder defekten Teilen mit Hilfe der Daten-Digitalisierungs-Methode erstellt. Dies geschieht unter Verwendung von KMG. Der Prozess wird detailliert untersucht. Anschließend werden früher erhaltene CAD-Modelle in das CAD-Modul der Software übertragen. Und G-Codes vom NC-Postprozessor übernommen. Schließlich werden die Teile mittels einer CNC-Fräsmaschine hergestellt.

Das Team von Mako-Technics

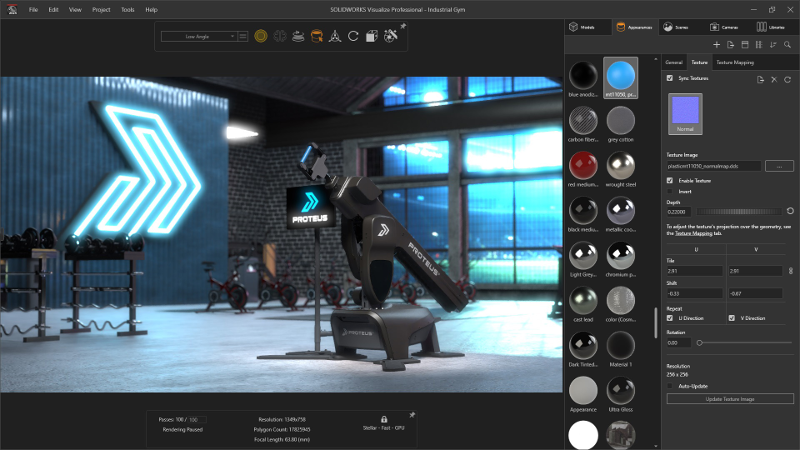

Die Ingenieure von Mako-Technics gelten als Experten auf dem Gebiet von Reverse Engineering. Wir arbeiten stets unter Einhaltung deutscher Qualitätsstandards. Ihre Zufriedenheit ist unsere Mission. Profitieren auch Sie von unserer Expertise. Stellen Sie mit uns als Ihrem idealen Partner die Weichen in Richtung erfolgreicher Projekte.

Wir hoffen, wir konnten Ihnen einen übersichtlichen Einblick in Reverse Engineering für die Reparatur von Teilen ermöglichen. Sie haben weitere Fragen? Kommen Sie gerne auf uns zu! Über unser Kontaktformular können Sie ganz einfach mit uns in Verbindung treten.

Sie interessieren sich für weitere Themen rund um Reverse Engineering? Dann besuchen Sie unseren Blog! In ihm berichten wir regelmäßig über neue Themen und spannende Informationen.

There are no comments