Reverse Engineering und 3D-Druck

Reverse Engineering und 3D-Druck

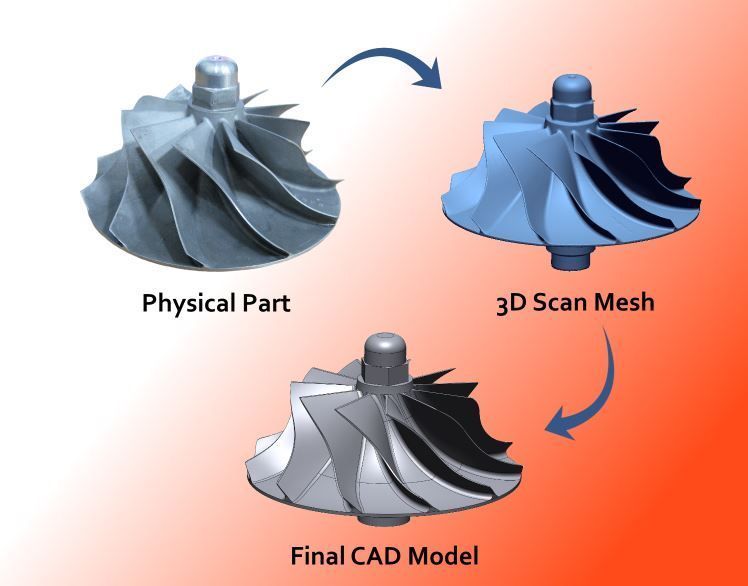

In einem anderen Beitrag sind wir bereits auf das Thema Reverse Engineering im 3D-Druck eingegangen. Nun möchte das Team des Reverse Engineering näher auf die Praxis eingehen. Wie sind Reverse Engineering und 3D-Druck miteinander verbunden? Wie kann RE für praktische Geschäftslösungen verwendet werden? Und wie kann Geschwindigkeit und Produktivität eines Unternehmens hierdurch erhöht werden? Die Ingenieure von Mako-Technics liefern Ihnen in diesem Beitrag Beispiele.

Praktische Lösungen mit Reverse Engineering und 3D-Druck

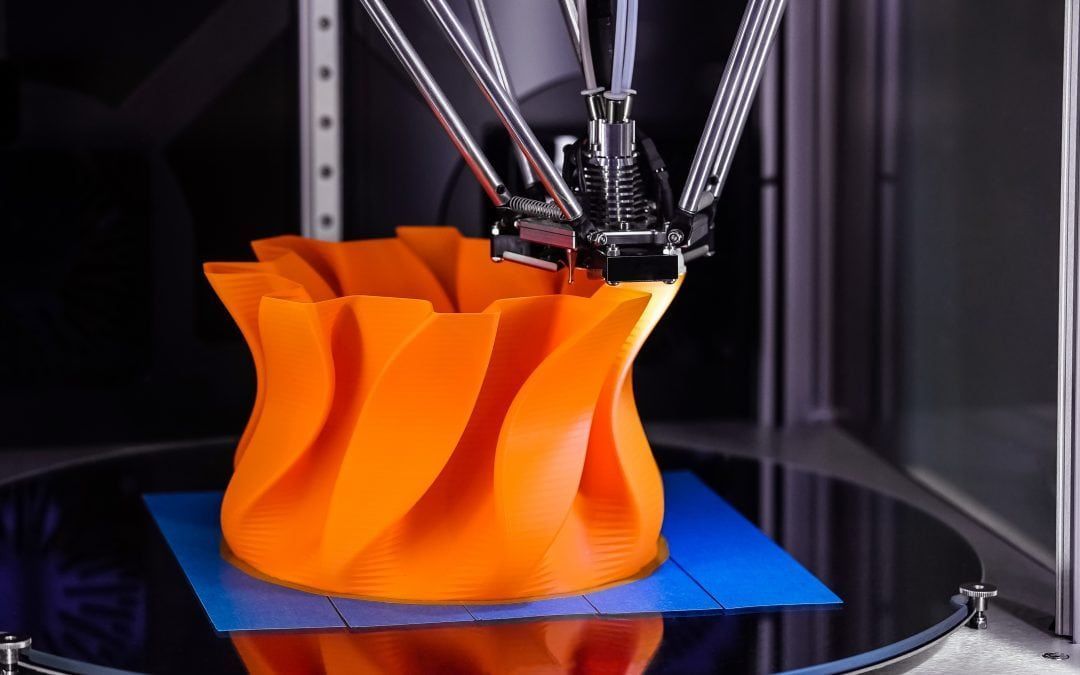

Backward Engineering in Kombination mit dem 3D-Druck haben sich als wesentlicher Bestandteil des Entwicklungs-Workflows erwiesen. Wir geben Ihnen hierfür gerne ein Beispiel. Wir bewegen uns hierfür einmal in die Luftfahrtindustrie.

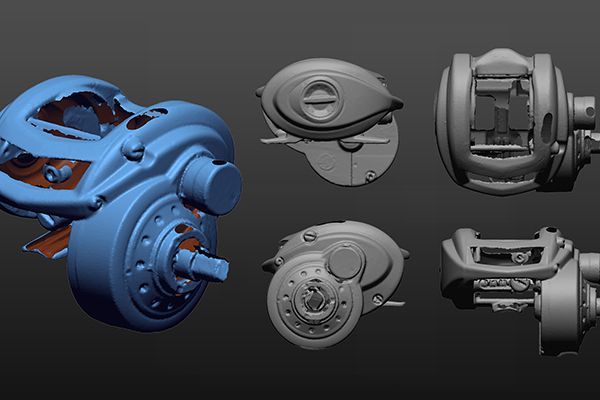

Ein Hersteller entwickelt routinemäßig Reverse Engineers und 3D-Drucke von Prototypen von Altteilen für die Luft- und Raumfahrt. Er tut dies, um eine sichere Produktion zu gewährleisten. Sie verwenden die hochpräzisen und nachweisbaren Prototypen hierbei für viel mehr als nur Form und Passform.

Neue tragbare Messlösungen

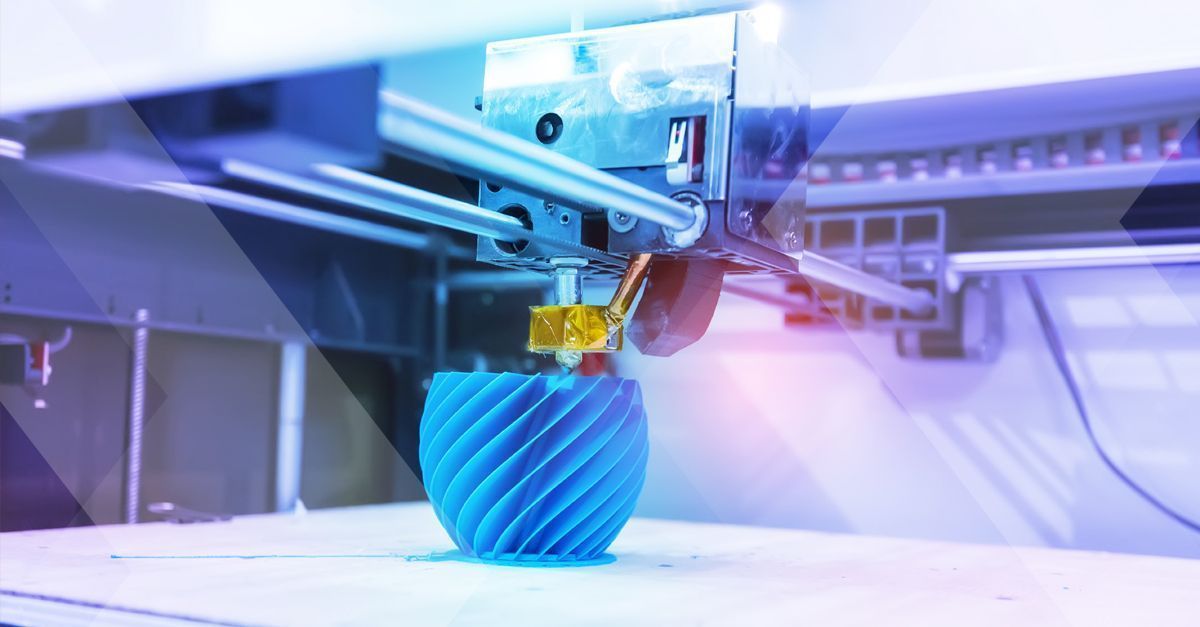

Mit neuen, tragbaren Messlösungen kann ein unkritisches Teil in kurzer Zeit rückentwickelt, modelliert, wiederhergestellt, inspiziert und anschließend installiert werden. Im Folgenden geben wir Ihnen auch hierfür ein Beispiel.

Müssen beispielsweise Teile für ein älteres Flugzeug ausgetauscht werden, sind häufig keine Ersatzteile, CAD-Daten oder Originalwerkzeuge mehr verfügbar. Nach vielen Jahren in Gebrauch passen möglicherweise ursprüngliche Konstruktionswerkzeug-Spezifikationen nicht mehr wie geplant zu den Teilen. Ein Beispiel hierfür sind Rohrleitungen. In manchen Fällen kann ein ursprünglich entworfenes Teil einen Konstruktionsnachteil aufweisen. In jedem Fall bieten RE und Produktrealisierung den Ingenieuren praktische Möglichkeiten, Probleme zu identifizieren. Und empfohlene Lösungen anzuwenden. Ein Bauteil, das normalerweise eine Bauzeit von acht bis 16 Wochen hat, kann nun in nur wenigen Tagen hergestellt werden. Und das als hochpräzises Modell. Der Kunde kann hierdurch anhand des Modells eine Passform-Prüfung durchführen. Und anschließend die Produktion genehmigen.

Nach der Entwurfsprüfung und -Genehmigung kann der 3D-Prototyp als repräsentatives Modell für Subunternehmer verwendet werden. Und zwar für alle, die am Produktionsprozess beteiligt sind. Beispiel-Bereiche hierfür sind Bearbeitung, Schweißen, Beschichten und Endmontage.

Reverse Engineering von Mako-Technics

Sie suchen einen Spezialisten für Reverse Engineering? Sie haben Ihn gefunden! Kontaktieren Sie das Team der Mako GmbH. Gemeinsam finden wir eine Lösung für Ihr Anliegen.

Sie interessieren sich für weitere Themen rund um die Branche? Dann empfehlen wir Ihnen unseren Blog. Dort versorgen wir Sie regelmäßig mit neuen Beiträgen zu Themen und Informationen rund um Reverse Engineering.

There are no comments