PIONIERE IM REVERSE ENGINEERING UND IN CAD-ARBEITEN

REVERSE ENGINEERING

EIN SERVICE DER MAKO GMBH, DEUTSCHLAND

Scan in CAD oder Pointcloud in CAD

Unser Steckenpferd bei MAKO TECHNICS ist das Reverse Engineering von 3D-Scans und Pointcloud-Daten in strukturierte CAD-Dateien.

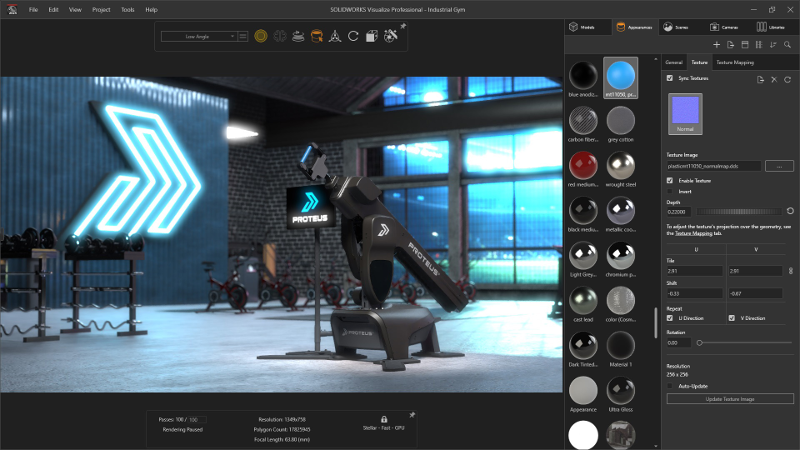

Dabei verwenden wir unterschiedlichste und für Ihre Bedürfnisse abgestimmte CAD-Software:

- Catia V6: Setzen wir für die Modellierung Ihrer Produkte sowie für eine einzigartige digitale Produkterfahrung ein

- Creo: Eignet sich perfekt für den Umbauprozess, wenn alte Teile beschädigt wurden oder fehlende Bereiche aufweisen

- Solidworks: Ideal für 2D- und 3D-Designs sowie für die ECAD- und MCAD-Integration geeignet

- DesignX (Geomagic): Unser Alleskönner. Sowohl die Neuerstellung von CAD-Dateien für verlorene oder beschädigte Teile als auch der Entwurf kundenspezifischer Produkte sind problemlos möglich

- Siemens NX: Optimiert den Produktentwicklungsprozess von Design und Simulation bis hin zu Engineering und Fertigung

- Auto Desk Inventor: Bietet eine hervorragende Mischung aus Freiform, direkten Bearbeitungsfunktionen und parametrischen Werkzeugen

Selbstverständlich stellen wir Ihnen bei allen Softwaretypen die nativen CAD-Dateien am Ende des Auftrags zur Verfügung. Somit können Sie die äußere Volumenstruktur Ihres Artikels vollumfänglich betrachten.

Frästeile mit Eima 5 Achs CNC Bearbeitungszentrum bis Größen von 3000 * 1750 * 900 mm bietet die Fa. Beyss aus Straelen.

Wir verwenden folgende Simulations- und Formsoftware:

Liefert schnelle und präzise Ergebnisse bei der Entwicklung von Spritzgussprojekten. Dabei nutzt Cadmould die 3D-F-Methode für Simulationen. Die hochpräzisen Simulationsergebnisse für Cadmould erleichtern die Entscheidungsfindung bei der Entwicklung komplexer Kunststoffteile. Dies stellt sicher, dass alle entscheidenden Kriterien optimal konfiguriert werden können.

Macht teure Produkttestläufe durch eine Computersimulation verschiedener Attribute eines Modells wie Festigkeit, Flüssigkeitsfluss, Elastizität, Elektromagnetismus usw. überflüssig. Das daraus resultierende Produkt weist tendenziell ein geringeres Gewicht auf und verbraucht zudem weniger Material bei der Produktion.

Setzen wir insbesondere bei der Qualitätssicherung für die erste Produktprobe ein. Hierbei überprüfen wir produzierte Teile und gleichen die entstandenen Toleranzen mit den Anforderungen der CAD-Daten ab. GomInspect Pro wird ebenfalls in der Industrie bei professionellen Produktionsprozessen als Software für die Qualitätsüberprüfung herangezogen.

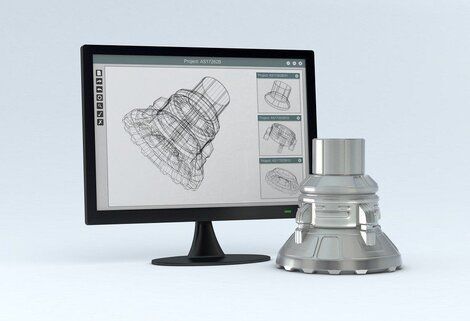

Am Anfang Ihres Projekts steht die Wahl des richtigen 3D-Scanners

Hierbei empfehlen wir für den 3D-Scan Ihrer Objekte hochmoderne Geräte von Shining3D Creaform, Solutionix oder GOM. Je nach Spezifikation Ihres Auftrags und in Rücksprache mit Ihnen wählen wir dann das passende Gerät aus.

• präziser und schneller Scanprozess

• Hohe Scangeschwindigkeiten: (Handheld HD Scan) 20 fps 1.100.000 Punkte / s und (Handheld Rapid Scan) 30 fps 1.500.000 Punkte / s

• Genauigkeit von 0,05 mm

• Hocheffiziente Erfassung von 3D-Modellen mittlerer bis großer Objekte

• detaillierte Erfassung geometrisch komplexer Objekte

• 100 Datenerfassungsleitungen

• Vergrößerter Scanbereich 312 x 204 mm

• Weißlichtmuster

• Einfache Erweiterung mit einem computergesteuerten Drehteller oder einer Farbkamera

• Zwei Kameras für hochauflösende Scans

• (Desktop HD Scan) 20 fps 1.100.000 Punkte / s

• Genauigkeit von 0,05 mm

• 100 Datenerfassungsleitungen

• Automatisches Scannen ganzer Objekte durch bequeme Kalibrierung mit nur einem Klick

• Aktive Synchronisation von Modell- und Kameraansichten. Schnelle Justierung der Scanposition durch visuelle Kontrolle möglich

• Vergrößerter Scanbereich 312 x 204 mm

• 3-Achsen-Plattenspieler (TA300 +), um das Scannen über Grenzen hinweg zu erleichtern

• Erweiterungsmöglichkeit mit Stativ zum Scannen von größeren Objekten

• manuelle Registrierung oder Ausrichtung nicht erforderlich

• Hohe Genauigkeit von 0,025 mm

• Erfassung feiner Details

• Messrate von 1.300.000 Punkte / s

• Dynamische Referenzierung für hochauflösende Bilder (auch bei Bewegung)

• Abbildung eines großen Bereichs (11 Laserkreuze)

• Portables Gerätedesign ohne Stativ oder Zubehör

• Schneller und unkomplizierter Aufbau vor Ort

• Leichte Erkennung glänzender Oberflächen, feiner Kanten und Risse

• Messung und Untersuchung von Objekten unterschiedlicher Größe (klein bis extragroß)

• Photogrammetrische Erweiterung, wodurch mehrere Komponenten gleichzeitig erfasst werden können

• Hervorragende Eignung für Inspektionsanalysen

• Triple Scan-Funktion: Ermöglicht schnellere und genauere Scans bei jeder Art von Beleuchtung mit weniger Scananforderungen

Unsere Partner:

Wir arbeiten mit Partnern auf der ganzen Welt zusammen. Unser Netzwerk ermöglicht es uns Ihnen schnell, unkompliziert und auf Ihre Bedürfnisse abgestimmte 3D-Scan-Unterstützung anzubieten, sei es bei unseren Partnern oder bei Ihnen vor Ort.

Dabei verwenden unsere Partner eine Vielzahl von Scan-Geräten wie u.a. Shining3D, GOM, CREAFORM, Solutionix, Artec, Keyence, Leica, Faro.

Sollten Sie sich nicht sicher sein, welcher Scanner für Ihr Objekt am besten geeignet ist, KONTAKTIEREN SIE UNS bitte und wir finden gemeinsam mit Ihnen das passende Setup.

Unser Prozess:

Unser Arbeitsprozess zeichnet sich durch eingespielte Abläufe mit einem hochqualifizierten Team und aktuellster Software aus.

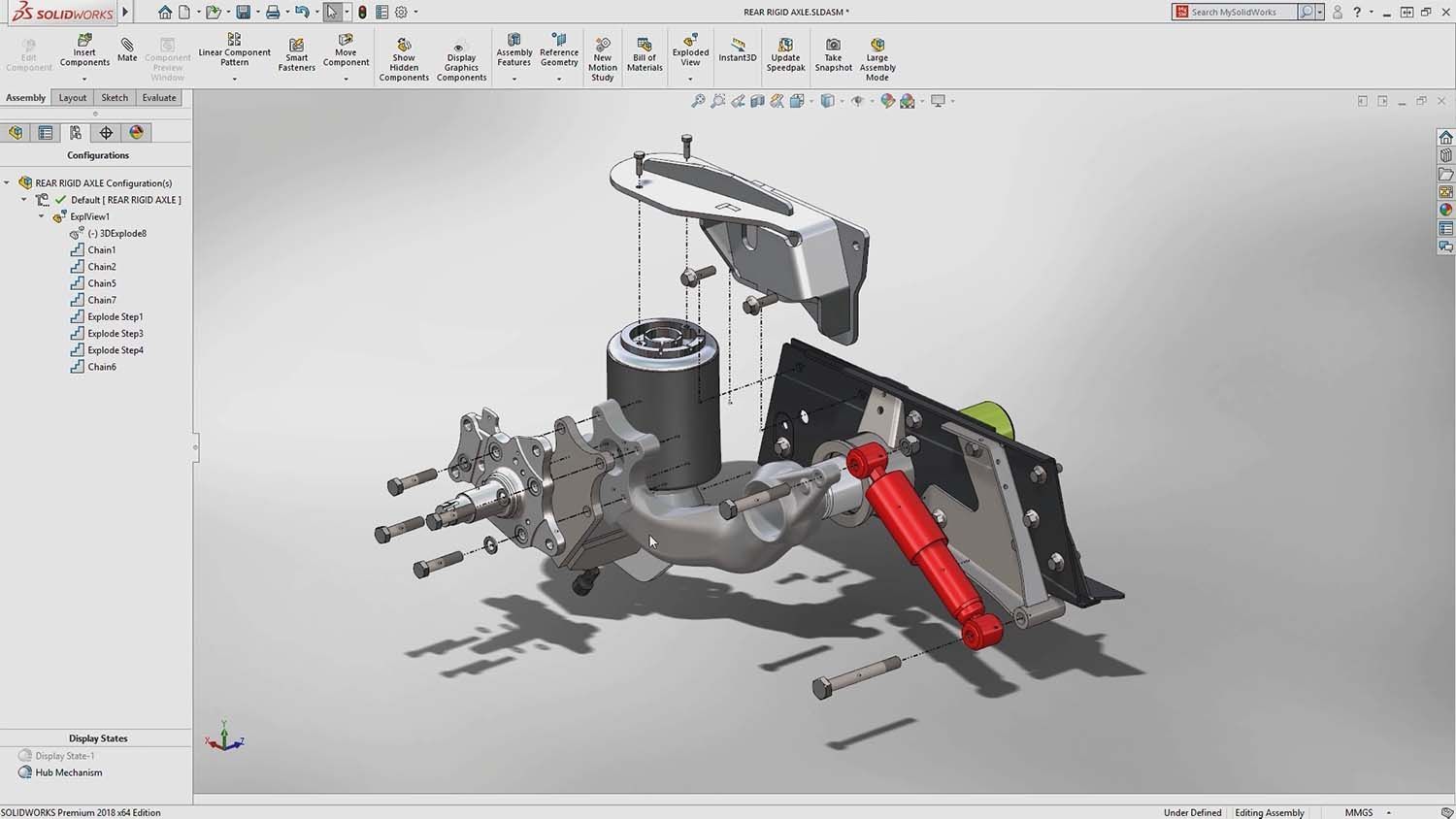

Zu Beginn jedes Reverse Engineering-Prozesses steht die Auswahl der passenden CAD-Software für Ihre Spezifikationen, um bestmögliche Ergebnisse zu erzielen. Daraufhin wandelt unser MAKO-TECHNICS-Team Ihre Quelldatei in hochwertige CAD-Daten um.

Das Projektteam arbeitet letztlich an den Details des Reverse Engineering-Prozesses und vereinbart mit Ihnen die schnellste und präziseste Art der Umgestaltung.

Wir bieten handgemachtes und präzises Reverse Engineering

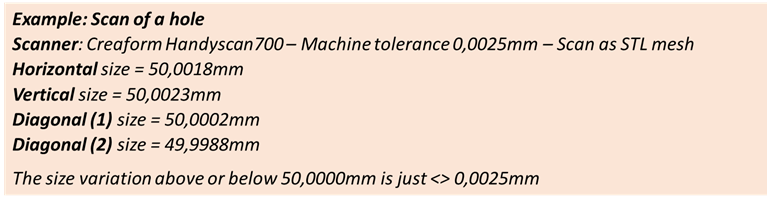

Bei MAKO-TECHNICS legen wir Wert auf Handarbeit. Bevor unsere Ingenieure mit der Neuerstellung von Punktwolkendaten beginnen, berücksichtigen sie Strukturen, Geometrien und Funktionen. 3D-Scanner arbeiten schnell und präzise. Doch selbst bei den modernsten Scannern entstehen noch immer geringe Toleranzen zwischen dem 3D-Scan und dem realen Produkt. So können wir durch die manuelle Messung z.B. sicherstellen, dass ein gewünschtes Loch auch wirklich die erforderten 50mm besitzt. Reverse Engineering mit CAD-Software hilft diese Datenschwankungen zu beseitigen.

Gepaart mit unserem Fachwissen und der langjährigen Erfahrung unseres Teams können wir perfekte Ergebnisse garantieren.

Wie gehen wir mit Toleranzen um?

Die Toleranzen prüfen wir selbstverständlich akribisch. Dabei halten wir engen Kontakt mit unseren Kunden, um sicherzustellen, dass die Toleranzen den Anforderungen Ihrer Produkte und der Qualität Ihrer Pointcloud- oder 3D-Scandaten entsprechen.

Manuelles Reverse Engineering ist dabei ein Prozess, bei dem die Scantoleranzen der 3D-Scandatei umgekehrt werden. Damit können wir die Absicht oder die geometrische Form des Originalteils darstellen.

Punktwolken aus Simulations- oder Qualitätsprüfungssoftware sind sehr detailliert. Da Punktwolken oftmals dazu dienen Produkte auf einen perfekten Status zu optimieren, sind die Toleranzen zwischen Pointcloud- und den fertigen CAD-Dateien sehr gering.

Dadurch ist der Reverse Engineering-Prozess im Allgemeinen sehr vergleichbar mit dem 3D-Scan und die CAD-Daten können sehr eng ausgearbeitet werden. Der endgültige Vergleich zwischen Punktwolke und CAD ermöglicht Abweichungen unter +/- 0,005 mm.

Wir von MAKO-TECHNICS leben TEAMWORK jeden Tag aufs Neue

Hochqualifizierte, erfahrene und engagierte Ingenieure sind für uns nicht genug. Wir sind überzeugt, dass wir Ihr Projekt durch unser TEAMWORK besser machen können.

Unsere Ingenieure arbeiten daher als Team an Ihrem Projekt und Ihren Daten, um umfassende technische Details zu ermitteln und ein Endprodukt zu erstellen, das sich durch hohe Qualität, Funktionalität und Verwendbarkeit auszeichnet.

Im Zentrum eines jeden Teams steht ein Mitarbeiter, der Ihre Daten mit Hilfe der gewählten Software zurückentwickelt. Dieser verfügt über langjährige Erfahrung, wodurch er Ihr Projekt erfolgreich bearbeiten kann. Dazu gehören selbstverständlich:

- die vollumfängliche Kenntnis der Softwarefunktionen, einschließlich aller Mausfunktionen und Tastaturkürzel

- Bauerfahrung

- sowie die Fähigkeit Prozesse zu optimieren und die richtige Wahl für den passenden Ansatz in Abstimmung auf Geschwindigkeit und Endprodukt zu treffen

Reverse Engineering: Wir begleiten den gesamten Prozess. Beginnend von den ersten Konstruktionsschritten bis zur endgültigen Ausgabe.

Während des Reverse Engineering-Prozesses generieren wir Ihre CAD-Datei, in der von Ihnen ausgewählten Software. Wir arbeiten kontinuierlich am Erfolg Ihres Projekts und speichern die Konstruktionshistorie innerhalb der Software aller von uns unternommenen Schritte. Selbstverständlich reichen wir Ihnen diese Daten weiter, wodurch sie auf den Konstruktionsverlauf zugreifen können.

• Simulationen - FEM, ANSYS oder Materialfluss in Formen (Cadmold / Moldflow)

• Optimierungen - Optimierung der Produkttoleranz (GOM Inspect Pro)

1. Wir machen uns einen Eindruck auf Papier

2. Erstellen detaillierte Einheiten des Modells

3. Ändern die Einheiten bis sie in die Punktwolke passen

4. Fügen den Einheiten parametrische Funktionen hinzu

5. Bauen die Einheiten weiter um

6. Fügen weitere parametrische Funktionen hinzu

7. Vergleichen die Daten von Pointcloud und CAD regelmäßig, um sicherzustellen, dass sie innerhalb der Toleranzen übereinstimmen

8. Bauen die Teile zusammen

9. Überprüfen noch einmal, ob die Toleranzen zwischen STL- und CAD-Daten unter den angeforderten Werten liegen

Sollten keine Toleranzen erreicht werden, ändert unser Ingenieur die Struktur in kleinere Elemente und kehrt zu Schritt 5 zurück. Dies wiederholt er bis das Reverse Engineering die erforderliche Toleranz erreicht.

Beim Erstellen nativer CAD-Daten aus Pointclouds basierend auf Simulationsdaten gehen wir daher folgendermaßen vor:

1. Wir überprüfen die Original-CAD und die Punktwolke nach der Simulation

2. Identifizieren geometrische Teile und Freiformflächen

3. Erstellen die ersten geometrischen Einheiten des Modells neu

3. Ändern die Einheiten bis sie in die Punktwolke passen

4. Erstellen Freiformbereiche neu und implementieren sie in die geometrische Basis

5. Bauen die Einheiten weiter um

6. Vergleichen regelmäßig Punktwolken- und CAD-Daten, um zulässige Toleranzen sicherzustellen

8. Montieren alle Teile zusammen

9. Stellen sicher, dass die angeforderte Toleranz zwischen Simulationsdatei und CAD-Daten unter den angeforderten Werten liegt

Sollten beim ersten Versuch keine Toleranzen erreicht werden, ändert unser Ingenieur die Struktur in kleinere Elemente und fährt mit Schritt 5 fort bis die Zieltoleranz erreicht ist.

Beim Lesen der Oberfläche eines großen Objekts kann die Fehlerquote unter Umständen sehr groß sein. Der Scanner kann Schäden oder Schmutz auf der Oberfläche erkennen und somit falsche Messdaten liefern.

In diesem Fall sind Punktwolken das Mittel der Wahl. Punktwolken sind Koordinaten im Raum, die ein gescanntes Objekt darstellen. Nach dem Scannen werden die Punkte dann zu CAD-Daten zusammengefügt.

Nachfolgend finden Sie den Prozess, den wir beim Reverse Engineering von Pointclouds ausführen:

1. Wir überprüfen das Original-CAD und die Punktwolke nach dem 3D-Scan

2. Generieren eine durchschnittliche Pointcloud-Datei aus 5 Testteilen

3. Erstellen die geometrischen Einheiten des Modells neu

3. Ändern die Einheiten, bis sie in die Punktwolke passen

4. Gestalten Freiformbereiche um und befestigen sie in der geometrischen Basis

5. Fahren mit weiteren Einheiten fort

6. Vergleichen Datenbank und CAD-Modell regelmäßig, um sicherzustellen, dass Toleranzen erreicht werden

8. Montieren alle Flächen zusammen

9. Stellen sicher, dass die Toleranz zwischen Simulationsdatei und CAD-Daten unter der vom Kunden gewünschten Toleranz liegt

Zudem ist es üblich, die CAD-Struktur bei großen Dateien zu schneiden. Die verschiedenen Teile werden dann kombiniert, um die ursprüngliche Geometrie abzubilden.

Reverse Engineering im industriellen Einsatz

Die klassische Tonmodellierung wird während des Entwurfsprozesses noch immer häufig bei der Erstellung von Formen und Modellen verwendet. Reverse Engineering hilft hier auf zwei Arten:

• 3D-Scan des Tonmodells

• Reverse Engineering und Freiformmodellierung der 3D Scan – STL – Datei (Catia V5 / V6)

Beispiel: Formenfräsen eines neuen Weihnachtsmannes aus Schokolade

Die Cadmold-Software simuliert den Materialfluss während des Spritzgussprozesses. Die Simulation erfolgt anhand der ursprünglichen CAD-Konstruktionsdatei. Das Ergebnis dieser Simulation ist eine Punktwolke mit Variationen auf der Oberfläche. Diese Punktwolke repräsentiert das erwartete Ergebnis des Formprozesses.

• Formflusssimulation heißer Kunststoffe mit Cadmold-Software

• Reverse Engineering mit Freiformmodellierung und Umgestaltung parametrischer Geometrien (verschiedene Software)

Beispiel: Spritzgießen von Kunststoffteilen zur Verwendung in Krankenhausbeatmungsgeräten

Unsere Dienstleistungen

Wir bieten verschiedene Dienstleistungen an. Wähle deine aus

UNSER BLOG

Die besten Reverse-Engineering-Tools für Solidworks-Nutzer Für Solidworks-Nutzer, die ihre Designfähigkeiten verbessern möchten, kann die Nutzung von Reverse-Engineering-Tools Ihre 3D-Modelliererfahrung erheblich…

Reverse Engineering mit 3D-Scantechnologie Freischalten Die 3D-Scantechnologie revolutioniert das Feld des Reverse Engineering und bietet unvergleichliche Genauigkeit und Effizienz. Indem…

Top-Techniken für den Erfolg im 3D-Rückwärtsengineering 3D-Rückwärtsengineering revolutioniert, wie Industrien Design, Prototypenentwicklung und Produktentwicklung angehen. Durch den Einsatz fortschrittlicher 3D-Scanning-Technologie…

Die wichtigsten Vorteile von 3D-Inspektionsscannern für die Qualitätskontrolle Die Qualitätskontrolle ist ein wesentlicher Aspekt in der Herstellung und Produktentwicklung, der…